Aceasta este o problemă frecvent întâlnită, dar este, de asemenea, relativ ușor de rezolvat. Când problema nu poate fi rezolvată prin mijloace tehnologice, aceasta poate fi considerată a fi îmbunătățită de proiectarea și fabricarea mucegaiului, care este în general rezolvabil.

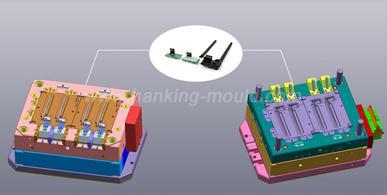

Aspecte de echipamente ale produselor fabricate cu forme de injecție

Temperatura indicată de termometru nu este adevărată, este ridicată, dar de fapt scăzută, ceea ce cauzează temperatura materialului să fie prea mică.

Acest lucru se datorează faptului că dispozitivul de control al temperaturii, cum ar fi termoplul și circuitul său sau diferența de temperatură a milivoltmetrului au funcționat defect, sau deoarece cercul de încălzire electrică departe de punctul de măsurare a temperaturii este îmbătrânit sau ars; și încălzirea este ineficientă și nu a fost descoperită sau reparată și înlocuită în timp.

Diametrul interior al găurii este prea mare sau prea mic

În cazul în care este prea mică, datorită diametrului mic debit, volumul specific al benzii materiale crește, care este uşor de răcit, blocaţi canalul de admisie sau consumaţi presiunea injecţiei; dacă este prea mare, suprafața transversală a debitului este mare; Și presiunea unității de suprafață a plasticului care intră în mucegai este scăzută, formând o situație de mică forță de injecție.

În același timp, materialele plastice non-Newtoniene, cum ar fi ABS nu pot face scăderea vâscozității din cauza lipsei de căldură mare, ceea ce face dificil să umple mucegaiul. Potrivirea slabă dintre duză şi intrarea principală a canalului de flux cauzează adesea fenomenul de supraflux în afara mucegaiului şi mucegaiului cavitatea nu este complet umplută. Duza în sine are o rezistență mare la debit sau obiecte străine, depozite de carbon din plastic și alte blocaje;

Suprafața sferică a duzei sau intrarea în canalul principal de debit este deteriorată sau deformată, afectând buna potrivire cu cealaltă parte; să acorde atenție defecțiunilor mecanice sau abaterilor; determină înclinarea duzei și axa canalului principal de debit sau detașarea suprafeței presiunii axiale. Diametrul sferei de duză este mai mare decât diametrul canalului principal de intrare a sferei, și există o gapă la margine, care crește treptat sub presiunea de supraflux și extrudare; care va duce la umplerea incompletelor a produselor din forme de injecție.

Blocul de topire din plastic blochează canalul de hrănire

Deoarece plasticul este parțial topit și aglomerat în uscător de hopper, sau temperatura în secțiunea de hrănire a butoiului este prea mare sau selecția de calitate plastică este necorespunzătoare; sau este prea mult lubrifiant în plastic, aceasta va face ca plasticul să se micșoreze atunci când intră în portul de hrănire. Poziția sau canelul adânc la capătul șurub se topește prematur, iar granulele și materialul topit sunt lipite pentru a forma un "pod", care blochează canalul sau se înfășoară în jurul şurubului. Când se rotește cu şurubul, nu se poate mișca înainte, cauzând întreruperea alimentării sau fluctuații neregulate. Această situaţie poate fi rezolvată în mod fundamental doar prin înlăturarea pasajului şi înlăturarea aglomeratelor.

Ciclul de modelare a injecţiei este prea scurt

Datorită ciclului scurt, temperatura materialului nu poate ține pasul și va cauza, de asemenea, lipsă de material. Acest lucru este deosebit de evident atunci când tensiunea fluctuează foarte mult. Ciclul trebuie reglat în funcție de tensiunea de alimentare. Atunci când se ajustează, timpul de injectare şi deţinere nu sunt în general luate în considerare, și timpul de la sfârșitul presiunii deținere până la returnarea şurubului este în principal luat în considerare. Aceasta nu afectează condițiile de umplere și modelare, ci poate, de asemenea, extinde sau scurta timpul de preîncălzire a materialului din butoi.

Aspecte de mucegai ale produselor fabricate cu forme de injecție

Există defecte în sistemul de turnare a mucegailor

Alergătorul este prea mic, prea subțire sau prea lung, ceea ce crește rezistența la lichid. Alergătorul principal ar trebui să crească diametrul, iar alergătorul şi rulerul de ramură ar trebui să fie rotund. Alergătorul sau poarta este prea mare, iar forţa de injecţie este insuficientă; alergătorul şi poarta sunt blocaţi de impurităţi. obiecte străine sau substanțe carbonizate; alergarul și poarta sunt aspre și au cicatrici sau colțuri ascuțite; și rugozitatea suprafeței este slabă, afectând fluxul net al materialului; Alergătorul nu are un puț de material rece sau puțul de material rece este prea mic, iar direcția de deschidere este incorectă;

Pentru mucegaiuri multi-cavitate, echilibrul de distribuție a alergătorilor și porților trebuie aranjat cu atenție; În caz contrar, situația va apărea în cazul în care numai cavitatea de lângă alergătorul principal sau cavitatea cu porți dure și scurte pot fi umplute în timp ce celelalte cat Nu pot fi umplute. Diametrul runeR trebuie crescut în mod corespunzător, astfel încât presiunea materialului topit până la capătul alergătorului să fie redusă. Porțile cavităților departe de alergătorul principal trebuie, de asemenea, mărite pentru a face presiunea injecției și viteza de debit material a fiecăruia Cavitatea practic aceeaşi.

Designul mucegaiului este nerezonabil.

Mucegaiul este excesiv de complex, cu multe rânduri, selecție necorespunzătoare a portului de hrănire, canal prea îngust, un număr insuficient sau forma inadecvată a porţii; secţiunea locală de produse făcute cu forme de injecţie este foarte subţire; și grosimea totală a produsului sau grosimea locală trebuie crescută, Ori alergătorii sau porțile auxiliare trebuie să fie fixate în apropierea zonei subumplute. Lipsa măsurilor de evacuare în cavitatea de mucegai care cauzează fenomenul de formare incompletă a produsului este destul de frecvent. Acest defect apare în cea mai mare parte la punctele de cotitură, recesii adânci, părți subțiri înconjurate de pereți groși, şi partea de jos a cochiliei cu fund subţire modelat lângă porţile laterale.

Proiectarea pentru eliminarea acestui defect include deschiderea pasajelor de evacuare efective; selectarea pozițiilor rezonabile de poartă pentru a facilita descărcarea aerului în avans; și să facă în mod special partea locală a cavității mucegaiului, unde aerul prins este predispus într-o linie; astfel încât aerul să se scurgă din prăpădarea căptuirii; pentru mucegai de mai multe cavităţi, Distribuția neprevăzută a porții este predispusă să apară; și numărul de cavități pentru injecție trebuie redus, dacă este necesar, pentru a se asigura că alte cavități de mucegai produc piese calificate.

English

English Deutsch

Deutsch italiano

italiano русский

русский français

français română

română العربية

العربية Español

Español Polska

Polska 日本語

日本語 한국어

한국어

Sună-ne.:

Sună-ne.:  Emaie- la:

Emaie- la:  No 4, BeiQu Road, ChenCun village, Humen town, Dongguan City, Guangdong Province, China.

No 4, BeiQu Road, ChenCun village, Humen town, Dongguan City, Guangdong Province, China.