Forma structurală și calitatea de prelucrare a formei de injecție afectează direct calitatea și eficiența de producție a produselor din material plastic. Există multe eşecuri în procesul de producţie de mucegai de injecţie.

1. Dificultate în dezbrăcarea poarta mucegai de injecţie

În timpul procesului de modelare a injecţiei, poarta se lipeşte de mâneca poartă şi nu este uşor de ieşit. Când:Mucegai de injectareEste deschis, produsul este deteriorat de fisuri. În plus, operatorul trebuie să scoată vârful tijei de cupru din duză pentru a-l dezlănța înainte de demouldare; care afectează grav eficiența producției. Principalul motiv pentru acest eşec e finisajul slab al gaurii de la poartă şi urmele de cuţit în direcţia circumferenţială gaura interioară.

În plus, materialul este prea moale, capătul mic al găurii este deformat sau deteriorat după o perioadă de utilizare, şi arcul sferic al duzei este prea mic, făcând ca materialul de la poartă să producă un cap de nită aici. Găura de conexiune a mânecii de moli este dificil de procesat, iar părțile standard ar trebui să fie utilizate cât mai mult posibil. Dacă trebuie să-l procesați singur, ar trebui, de asemenea, să faceți sau cumpărați un reamer special. Gaura de conexiune trebuie să fie pusă la Ra0.4 sau mai puțin. În plus, trebuie prevăzute tije de tracțiune sau mecanisme de ejecție a porțiilor.

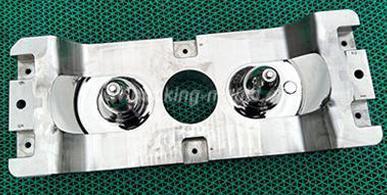

2. Coloana de ghid deteriorarea formei de injecție

Postul ghid joacă în principal un rol de ghidare în mucegai injecție pentru a se asigura că suprafețele de modelare ale miezului și a ca nu se atinge în nici un caz; și punctul de ghidare nu poate fi utilizat ca o parte care poartă forța sau o parte de poziționare.

În următoarele cazuri, modelele mobile și fixe vor genera o forță de deformare laterală imensă în timpul injecției:

1) Atunci când grosimea peretelui pieselor din plastic nu este uniformă, debitul materialului care trece prin peretele gros este mare, și o presiune mare este generată aici;

2) Partea din plastic este asimetrică, cum ar fi mucegaiul de injecţie al suprafeţei de despărţire, Presiunea din spate pe părţile opuse nu este egală.

3. Deplasarea mucegaiului de mișcare și fixă a mucegaiului de injecție

Pentru mucegai mari, datorită diferitelor rate de umplere în fiecare direcție și influența greutății proprii mucegai atunci când mucegaiul este instalat, deplasările dinamice și fixe În aceste cazuri, forța de deformare laterală se va aplica stației de ghid în timpul injecției; și suprafața postului de ghid va fi dur și deteriorat atunci când mucegaiul este deschis.

Pentru a rezolva problemele de mai sus, cheile de poziționare de înaltă rezistență se adaugă pe suprafața de despărțire a mucegaiului de injecție, una pe fiecare dintre cele patru laturi. Modul cel mai convenabil și eficient este de a utiliza o cheie cilindrică. Verticalitatea găurii de ghid și a suprafeței de despărțire sunt foarte importante. În procesul de prelucrare, diete mobile și fix sunt aliniate cu poziția și fixate, iar apoi mașina de debarcare este terminată la un moment dat, care poate asigura concentricitatea găurilor mobile și fixate și minimiza eroarea verticală. În plus, duritatea postului de ghidare și a tufișului de ghidare trebuie să îndeplinească cerințele de proiectare.

4. șablonul mobil al mucegaiului de injectare este îndoită

Când mucegaiul de injecţie este injectat, plasticul topit din cavitatea mucegaiului generează o presiune înapoi uriaşă, în general 600 ~ 1000 kg/cm. Producătorii de mucegai uneori nu acordă atenție acestei probleme, și de multe ori schimba dimensiunea originală a designului, sau se înlocuiește șablonul de mișcare cu plăci de oțel de rezistență redusă. În mucegai cu ejector ejector, datorită intervalului mare între cele două părți, șablonul este îndoit în timpul injecției.

Prin urmare, șablonul mobil trebuie să fie fabricat din oțel de înaltă calitate cu grosime suficientă; Nu trebuie utilizate plăci de oţel de rezistenţă mică, cum ar fi A3. Când este necesar, coloane de suport sau blocuri de suport ar trebui să fie stabilite sub șablonul mobil pentru a reduce grosimea șablonului și pentru a îmbunătăți capacitatea de rulment ..

English

English Deutsch

Deutsch italiano

italiano русский

русский français

français română

română العربية

العربية Español

Español Polska

Polska 日本語

日本語 한국어

한국어

Sună-ne.:

Sună-ne.:  Emaie- la:

Emaie- la:  No 4, BeiQu Road, ChenCun village, Humen town, Dongguan City, Guangdong Province, China.

No 4, BeiQu Road, ChenCun village, Humen town, Dongguan City, Guangdong Province, China.