ABS, precum PS, este un termoplastic cu proprietăți excelente de prelucrare, și poate fi modelat prin metode generale de prelucrare.

Vâscozitatea de topire a ABS este mai mare, iar fluiditatea sa este mai bună decât cea a PVC și PC, dar mai rău decât PE, PS și PA, precum și similar cu POM și HIPS; caracteristicile debit ale ABS sunt fluide non-Newtoniene; şi vâscozitatea de topire şi temperatura de prelucrare, forfecare Rata de forfecare este legată, Care este mai sensibil la viteza de forfecare; topirea ABS se răcește și se solidifică mai repede.

ABS are o stabilitate termică bună și nu este predispus la degradare. Temperatura de descompunere termică este mai mare de 250°C. Deși stabilitatea termică a ABS în gazul inert deci este necesar să se adauge antioxidanți, cum ar fi antioxidant principal 1010, antioxidant auxiliar 168 și așa mai departe. După ce ABS este oprit, șurubul și butoi trebuie curățate în timp pentru a evita descompunerea termică pentru o lungă perioadă de timp.

ABS este un polimer amorf, fără punct de topire evident, dar poate fi procesat la topire în intervalul de temperatură de 217-237°C.

ABS are o rată ridicată de absorbție a apei. Dacă nu este uscat, va produce defecte, cum ar fi dungi de argint și bule pe produs. Prin urmare, ABS trebuie uscat înainte de prelucrare pentru a obține conținutul de umiditate sub 0,4%. Condițiile de uscare pentru produsele generale sunt: temperatura 80~85 s, timp 2~4 ore; pentru produsele cu cerințe speciale (cum ar fi produsele care necesită electroplating), condițiile de uscare sunt: ora 18-24 ore.

Produsele de injectare ABS sunt predispuse la stres intern în timpul prelucrării. Dimensiunea stresului intern poate fi verificată prin scufundarea produsului în acid acetic glacial; dacă stresul intern este prea mare, sau produsul nu necesită cracare de stres, acesta trebuie anexat. Metoda specifică este: Puneți produsul într-un cuptor de uscare cu aer cald de 70-80°C timp de 2-4 ore, şi apoi se răcesc la temperatura camerei.

ABS are o stabilitate termică bună, dar la 265°C, timpul de ședere al materialului din butoi nu trebuie să depășească 5 până la 6 minute; și la 280°C, timpul de ședere al materialului din butoi nu trebuie să depășească 2-3 minute; În cazul în care un accident are loc în timpul procesului de modelare a injecției, Temperatura butoiului trebuie să fie redusă la 120°C mai întâi, iar apoi butoiul trebuie curăţat. Unele piese din plastic ABS nu au probleme atunci când sunt doar produse, dar acestea pot apărea maro sau dungi în timpul perioadei de depozitare, care poate fi cauzată de supraîncălzirea butoiului sau de ședere excesivă.

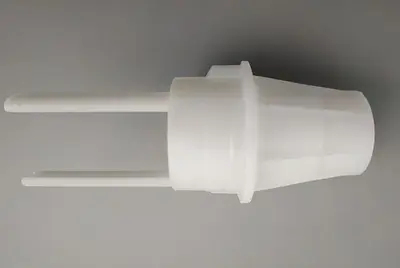

Multe fabrici nu acordă atenție parametrilor de modelare a injecției, și setează mașina de funcționarea primară înainte de începerea producției, astfel încât să nu poată fi obţinute produse din plastic bune. În HanKing Mould Engineering Ltd, avem foarte experimentați ingineri de modelare a injecției, a înțeles pe deplin caracteristicile caracteristicilor de prelucrare a modelării injecției ABS, precum și a altor forme de injecție a materialelor plastice.

English

English Deutsch

Deutsch italiano

italiano русский

русский français

français română

română العربية

العربية Español

Español Polska

Polska 日本語

日本語 한국어

한국어

Sună-ne.:

Sună-ne.:  Emaie- la:

Emaie- la:  No 4, BeiQu Road, ChenCun village, Humen town, Dongguan City, Guangdong Province, China.

No 4, BeiQu Road, ChenCun village, Humen town, Dongguan City, Guangdong Province, China.