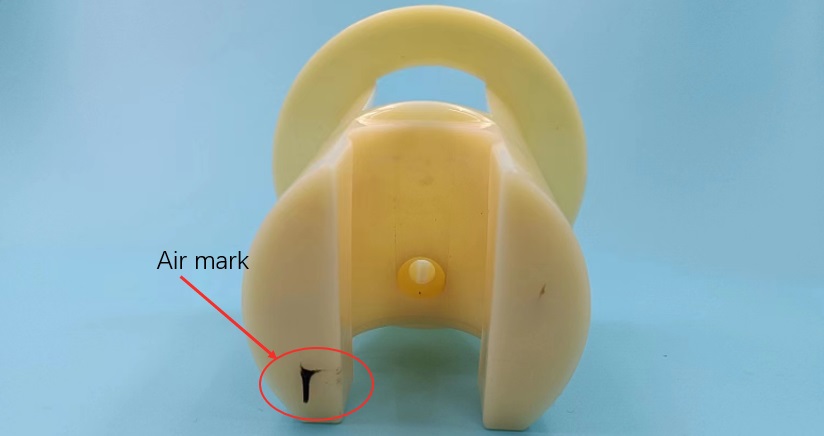

Părțile din material plastic sunt utilizate pe scară largă în diferite industrii, datorită durabilității lor, versatilitate și rentabilitate. Cu toate acestea, o problemă comună cu care se confruntă adesea producătorii este prezenţa mărcilor de aer pe produsul finit. Aceste defecte neplăcute detractează estetica şi funcţionalitatea modelelor plastice. În acest articol, Vom face o scufundare adâncă în cauzele traseelor aeriene și vom explora unele strategii pentru a preveni acestea să se întâmple.

1. Una dintre principalele cauze ale mărcilor de aer are de-a face cu problemele cu materialul plastic în sine.

Umiditate; impuritățile sau greutatea moleculară inconsistentă din materialul plastic pot duce la formarea bulelor sau la acumularea gazelor în timpul modelării injecției. Când aceste bule de aer devin prinse în plastic, urmează urme de aer vizibile. Pentru a atenua această problemă, optimizarea alegerii materialelor plastice este crucială. Producătorii de injecție plastică ar trebui să aleagă materii prime din plastic cu o calitate stabilă, conținut redus de apă și puține impurități. Prin menținerea calității materiilor prime, generarea de bule de aer și mărci de aer poate fi redusă semnificativ.

2. O altă cauză a mărcilor de aer este parametrii de injectare necorespunzători.

În cazul în care parametrii de proces, cum ar fi temperatura de modelare a injecției, presiunea și timpul de răcire sunt stabilite în mod nejustificat, va împiedica fluxul de materiale plastice și va preveni descărcarea netedă de gaz. Prin urmare, pe articolele modelate din plastic se pot forma semne de aer. Pentru a rezolva această problemă, parametrii procesului de modelare a injecției trebuie reglați în funcție de caracteristicile materialului plastic și cerințele produsului. Cu acești parametri setați corect, materialul plastic va curge fără a permite gazului să scape fără a lăsa urme de gaze.

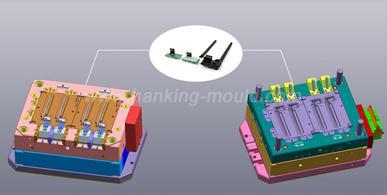

3. Proiectarea mucegaiului injector pot duce, de asemenea, la formarea de semne de aer.

Canale insuficiente de evacuare în mucegai va împiedica descărcarea netedă de gaz în timpul procesului de modelare a injecției. Ca urmare, bulele de aer se acumulează și creează semne de aer pe partea de plastic modelat. Pentru a rezolva această problemă, producătorii ar trebui să acorde prioritate îmbunătăţirii designului de mucegai. Prin optimizarea proiectului de scule de injecţie şi creşterea canalului de ventilare, materialul plastic poate elibera în mod eficient gazul și reduce generarea de bule de aer și mărci de aer.

Metoda preferată, dacă este posibil, este de a adăuga un pin de ventilare în interiorul mucegaiului. În timpul procesului de injectare, aerul din cavitate este ușor expulzat din mucegai prin pin de ventilare, Astfel evitând generarea de urme de aer pe toc micul şef.

4. Operatorii necalificaţi pot fi, de asemenea, un factor în formarea mărcilor de aer.

Mărcile de aer se pot forma pe părți modelate din plastic, dacă operatorul nu este familiarizat cu funcționarea mașinii de modelare injecție sau nu are abilitatea necesară pentru a controla exact parametrii procesului. Pentru a depăși această provocare, este esențial să se îmbunătățească competențele operatorilor prin formarea cuprinzătoare. Prin furnizarea operatorilor cunoștințele și abilitățile necesare, acestea pot folosi în mod eficient mașina de modelare injecție, ajusta parametrii de proces, şi să rezolve problemele care apar în timp util. Acest lucru va minimiza în cele din urmă apariţia semnelor de aer.

5. Alte măsuri de precauție notabile.

A. Întreținerea regulată a echipamentelor: Inspectați regulat și întreținerea mașina de injectare pentru a asigura funcționarea normală și reduce generarea de mărci de aer cauzate de echipamente probleme.

B. Consolidarea inspecției calității: instituirea unui sistem de inspecție de calitate solidă, efectuarea de testare cuprinzătoare a produselor; detectarea și manipularea produselor cu mărci de aer și asigurarea calității produselor.

C. Optimizarea procesului de producție: Optimizarea procesului de producție, reducerea legăturilor de proces, scurtarea ciclului de modelare injecție și reducerea oportunității de marcare.

În concluzie,Mărcile pe părțile modelate din material plastic pot fi cauzate de diferiți factori, cum ar fi problemele din materiale plastice; parametrii de injectare necorespunzători, probleme de design mucegai, și operatori necalificați. Cu toate acestea, producătorii de modelare plastică pot preveni și reduce formarea de semne de aer prin implementarea unor contramăsuri, cum ar fi optimizareaSelectarea materialelor plastice, reglarea parametrilor proceselor de modelare a injecției, îmbunătățirea designului mucegai, și îmbunătățirea nivelului tehnic al operatorilor. Luând aceşti paşi proactivi, producătorii de injecție de turnare pot asigura producția de înaltă calitate a pieselor modelate din plastic fără orice ble urâte Misiuni.

Generarea de mărci de aer în piese de injecție din plastic este o problemă complexă care necesită o analiză și rezoluție cuprinzătoare din mai multe aspecte. materiale, cum ar fi; procese, mucegai și operatori. Prin optimizarea selecției de materiale, ajustarea parametrilor de proces, îmbunătățirea designului de mucegai, și îmbunătățirea nivelului tehnic al operatorilor, măsurile pot reduce efectiv apariția mărcilor de aer în părțile plastice modelate personalizate și pot îmbunătăți calitatea produselor. În același timp, consolidarea întreținerii echipamentelor, inspecție de calitate, şi optimizarea proceselor de producţie reprezintă, de asemenea, măsuri importante pentru reducerea generaţiei de mărci aeriene. Prin îmbunătăţire şi optimizare continuă, calitatea generală a pieselor din plastic de injecţie poate fi îmbunătăţită pentru a satisface nevoile clienţilor.

English

English Deutsch

Deutsch italiano

italiano русский

русский français

français română

română العربية

العربية Español

Español Polska

Polska 日本語

日本語 한국어

한국어

Sună-ne.:

Sună-ne.:  Emaie- la:

Emaie- la:  No 4, BeiQu Road, ChenCun village, Humen town, Dongguan City, Guangdong Province, China.

No 4, BeiQu Road, ChenCun village, Humen town, Dongguan City, Guangdong Province, China.