Principii de proiectare pentru sistemul de rulare:

1. Pentru o singură parte din plastic şi mai multe cavităţi, trebuie utilizat alergătorul echilibrat (cu excepţia specială), poziția fiecărei porți de cavități și dimensiunea punctului de poartă sunt aceeași și lungimea alergătorului este aceeași. Pentru a asigura condiții uniforme de modelare în fiecare cavitate.

2. Pentru mai multe produse şi mai multe cavităţi utilizaţi ruler non-echilibrium şi punct de porţie, dimensiunea duzei sau alergătorului trebuie reglată în funcție de distanța debitului, pentru a se asigura că cavitățile sunt umplute atât de mult. cât se poate.

3. Pentru a reduce pierderea de căldură și presiune, alergătorul trebuie să fie cât mai scurt și drept posibil, și raza trebuie adăugată la colț pentru a asigura fluxul neted. Suprafața alergătorului trebuie șlefuită cu mai mult de 600# șamphârtie. În cazul în care partea este oglindită, alergătorul trebuie lustruit cu hârtie de 1000#.

4. Sistemul de poartă ar trebui să fie bine proiectat glonț rece pentru a preveni intrarea materialelor rece în cavitate și afectează calitatea și aspectul der piese.

5. Sistemul de poartă trebuie ventilat pentru a se asigura că topirea din plastic umple toate colţurile cavităţii; astfel încât gazul cavității să poată fi descărcat fără probleme.

6. Sistemul de poartă ar trebui să fie capabil să împiedice piesele din plastic să scadă marcajul, deformarea, abaterea dimensională şi alte defecte. Porțile sunt convenabile pentru a tăia sau tăia automat și nu afectează aspectul produsului.

7. Pentru a îmbunătăţi eficienţa producţiei în masă, este necesar să se reducă la minimum prelucrarea ulterioară a pieselor din plastic la proiectarea poartă. Producţia de masă automată, când poarta este scoasă, robotul este folosit cât mai mult posibil pentru a scurta timpul ciclului.

8. Pentru designul unghiului de spru, diametrul rădăcinii nu trebuie să fie mai mic decât alergătorul. În cazul materialelor cu o frânghie ridicată, cum ar fi PS, trebuie să se folosească un unghi dublu de 3°. Prevenirea spargerii molului şi alergătorului, în timp ce ruperea va cauza probleme pentru producţia în masă.

9. Transformarea runner într-o formă circulară sau U, care este ușor de procesat.

10. Proiectarea sistemului de poartă trebuie să ţină cont de cantitatea de materiale alergătoare. Pentru a economisi costurile si pentru eliminarea deşeurilor, greutatea alergătorului este controlata sub 25% si nu poate depasi 50% (consideratie speciala pentru piese speciale).

11. Când există mai multe puncte de injectare pe un produs, Trebuie luată în considerare influența dimensiunii și a poziției liniei de sudură asupra rezistenței și aspectului produsului.

12. Pentru oForme din plastic multi-cavitate, Rezonabil, simetrie și poziționare compactă este capabil să prevină sarcina excentrică, reduce dimensiunea de bază mucegai și tonajul mașinii de modelare.

13. Pentru un model mai multe produse care se numește, de asemenea,Mucegai familial, Dimensiunea poartă trebuie reglată în funcție de dimensiunea pieselor din plastic pentru a se asigura că fiecare produs este umplut simultan.

14. Pentru produsul complicat, este necesar să facem analize de flux de mucegai pentru a ajuta la proiectarea unui bun sistem de alergare și poziția poarta.

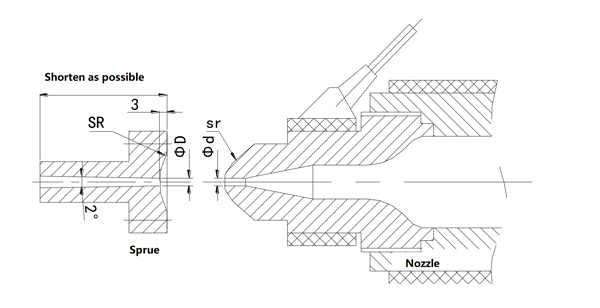

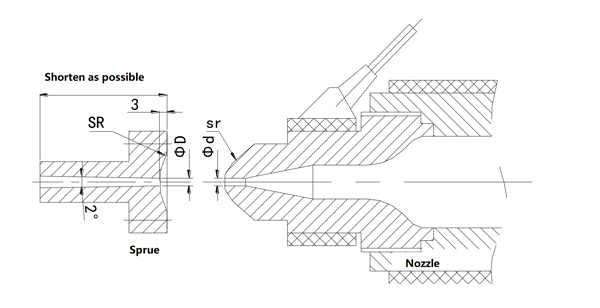

Standard de proiectare pentru Sprue:

1. Injecție mașină de modelare duza și potrivirea sprue

Suprafața sferică SR a mucegaiului ar trebui să fie cu 1-2MM mai mare decât duza SR a mașinii de modelare injecție. SR a duzei poate fi găsit în specificațiile mașinii de modelare injecție.

| Tonaj mașină de injecție | <130 | <350 | >350 |

| Raza duze SR | Verificați specificație mașină injecție |

| Molid | 122 | 142 | 23 |

Atenţie: La proiectarea mucegaiului, verificaţi lungimea duzei maşinii de modelare care poate fi introdusă în mucegai. Ar trebui să facă o propunere dacă trebuie să folosească duza extinsă.

2.Sprue diametru

Tonaj mașină de injecție | ≤600 | ≤130 | ≤220 | 3500 | 450 | Peste 550 |

ABS HIPS PE PP PA | 2.5 | 3: | 3.5 | 4.5 | 5.5 |

PC PPP | 3: | 3.5 | 4: | 5 | 6. |

Spru D ar trebui să fie de 0,5 mm mai mare tPune duza mașinii de modelare a injecției.

3.Pentru a scurta spru, trebuie să:

A.FoleDouă mucegaiuri de plăcut, Spru ar trebui scufundat în plăcuța A (cu excepția cerințelor speciale ale clientului).

B.FormăForme de trei plăcuți, Tufiș mare spue este trebuie dacă lungimea de spru este de 25mm sau mai mult.

Piesele plastice cu cerințe de aspect și alte cerințe speciale folosesc spru fierbinte.

Standard de proiectare pentru Runner:

1.Tipul de alergare.

A. Runner.

B.U alergător.

Seria 2.D: 2 2,5 3 3,5 4 4.5 5 6 7 8 (10 12 utilizare de referință)

3.Configurarea diametrului alergătorului

Pentru PE, PA, diametrul poate fi mic. Pentru PC, PMMA, valoarea diametrului poate fi o valoare mare.

Diametrul de estimare conform experienței

| Tonaj mașină de injecție | ≤600 | ≤130 | ≤220 | ≤350 | ≤450 | 550 | 650 | 850 | 13000 |

| ABS HIPS PE PP PA | 2,0-3,0 | 3,0-4,0 | 3,5-4,5 | 4,0-5,0 | 4, 5- 6, 0 | 5, 0- 7, 0 | 6,0-8,0 | 8–1 |

| PC PPP | 2,5-3,5 | 3,5-4,5 | 4,0-5,0 | 4, 5- 6, 0 | 5, 0- 7, 0 | 6,0-8,0 | 7,0-10. | 10-12. |

4.Precauţii

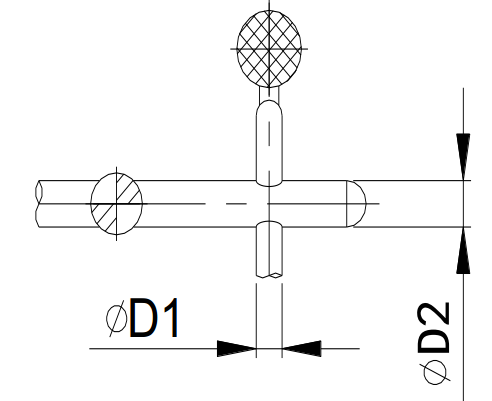

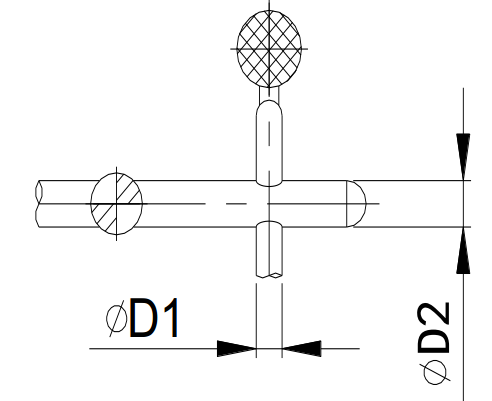

A.În alergătorul în formă de U, dimensiunea alergătorului poate fi modificată de

Ajustarea valorii H.

B. Utilizați runner rotund ori de câte ori este posibil

C. Alergătorul trebuie să fie mai gros decât secțiunea subordonat

Alergare (vezi tabelul de mai jos), în cazul în care alergătorul secundar crește,

Diametrul D1 poate fi redus în funcție de situația reală.

| Alergător otsD2 | 22 | 2.5 | 3: | 3.5 | 4: | 4.5 | 5 | 6. |

| Alergător otsD1 | 22 | 22 | 2.5 | 3: | 3.5 | 3.5 | 4: | 4.5 |

Principii de proiectare pentru porțile comune:

Forma, poziția, dimensiunea și numărul de duze ar trebui să îndeplinească pe deplin cerințele de prelucrare a mucegaiului și de producție a pieselor.

1.Poartă directă

A. Pierderea presiunii scăzute, ușor de umplut

B. Presiunea la poartă este mare, ceea ce va provoca deformare.

C. Este dificil să îndepărtezi duza.

2. Poarta comună

A. Prelucrare ușoară mucegail

B. Corectarea e uşoară

C. Nu trebuie utilizate produse subțire și lungi din butoi.

D. Este necesar să se asigure că prelucrarea ulterioară a duzei este convenabilă și dacă reziduul după prelucrare va afecta. aspectul şi funcţia produsului.

3. Poarta punctului de fixare

A. Flexibil pentru a selecta locația poarta.

B. Stres mic rezidual lângă poartă

C. După ce mucegaiul este deschis, poarta poate fi trasă de la sine. Urmele lăsate pe partea din plastic nu sunt evidente, iar aspectul suprafeţei părţii din plastic nu este afectat.

D. Debitul debitului de plastic topit prin poartă este crescut, și forța fricțională acționează pentru a crește temperatura fluxului plastic. În acest fel, se poate obține o parte din plastic cu o formă limpede și o suprafață lucioasă.

E. Pierderea presiunii injecției este mare, ceea ce nu este bun pentru modelarea din plastic.

F. Structura mucegaiului este mai complicată, iar mucegaiul dublu de despărțire (de trei placi) este, în general, folosit pentru a îndepărta spru.

G. Deoarece viteza mare de debit de lângă poartă, moleculele sunt foarte orientate, iar stresul local este crescut, care poate cauza fisuri. Prin urmare, fără a afecta funcționarea părții din plastic, creșteți grosimea peretelui părții din plastic vizavi de poartă.

H.Warbase va apărea atunci când o mare parte din plastic adoptă o poartă punct, astfel încât porțile multiple puncte ar trebui utilizate la

În acelaşi timp.

4. Subpoartă

A. Poarta poate fi localizată în interiorul sau în afara produsului de plastic, poarta este de obicei amplasată la poziția os aProdus modelat pentru injecție, Poarta este ascunsă și nu afectează aspectul de injecție.

B. Un semn mic de poartă.

C. Poarta este tăiată automat./P>

D. Există o problemă de pierdere a presiunii mari.

E. Rezistenţă mare la flux.

5. Poarta ventilator

A. Lichiditate bună.

B. Poate fi umplute egal pentru a preveni deformarea pieselor din plastic.

C. Părţile de plastic arată bine.

D. Poarta nu este ușor separat.

E. Reziduuri mari de poartă

F. Potrivit pentru piese de plastic mari și subțiri.

Slug bine de proiectare.

Locația de fântână a glonțului este, în general, proiectată la sfârșitul spru și alergător.

Acesta este primul loc unde soseşte plasticul topit, şi trebuie să se adauge ventilaţia.

Designul glonțului variază bine în funcție de tipul diferit de poartă.

Extragerea de moli

În mod normal, designerul ar trebui să aibă o înțelegere completă a proprietăților materiale, alege soluția cea mai potrivită.

English

English Deutsch

Deutsch italiano

italiano русский

русский français

français română

română العربية

العربية Español

Español Polska

Polska 日本語

日本語 한국어

한국어

Sună-ne.:

Sună-ne.:  Emaie- la:

Emaie- la:  No 4, BeiQu Road, ChenCun village, Humen town, Dongguan City, Guangdong Province, China.

No 4, BeiQu Road, ChenCun village, Humen town, Dongguan City, Guangdong Province, China.